На кожевенных заводах из шкур животных вырабатывают кожи.

Кожи для верха обуви изготовляют из шкур крупного рогатого скота (опойка, выростка, полукожника, яловки, бычка, бычины), свиных шкур, овчины, козлины, конских передин и спилка (слой кожи после разрезания по толщине). Юфть для верха сапог и сандалий вырабатывают из шкур крупного рогатого скота, конских и свиных, подкладочную кожу - из опойка, выростка, полукожника, овчины, козлины, свиных шкур и спилка, кажу для низа обуви (подошв и стелек) - из бычины, бугая, яловки и конских хазов.

Кожу для кожгалантерейных изделий изготовляют из шкур крупного рогатого скота, козлины, овчины, оленьих и свиных.

Производство кожи состоит из трех основных этапов:

- превращение шкуры в недубленый полуфабрикат с определенной структурой и химическим составом;

- закрепление структуры голья или изменение ее качества (формирование новой структуры), в результате чего обеспечивается стойкость голья к влаге, температурным и бактериальным воздействиям, и введение наполняющих веществ. Этап завершается получением дубленого полуфабриката;

- обработка дубленого полуфабриката для придания ему необходимого комплекса свойств (физико-механических, гигиенических, технологических, органолептических и др.).

В соответствии с указанными этапами производство кожи разделяется на три группы процессов и операций: подготовительные, дубильные и отделочные.

На кожевенный завод шкуры поступают в консервированном виде и подвергаются партионной или поштучной обработке. Операции, связанные с обработкой сырья и полуфабриката в жидкостях, обычно проводят партионно. Операции, связанные с механической обработкой сырья и полуфабриката, нанесением отделочных покрытий, осуществляют поштучно. Сушку и увлажнение полуфабриката выполняют поштучно или партионно.

Между некоторыми операциями проводится пролежка, имеющая значение для равномерного распределения дубящих и жирующих веществ и других реагентов по толщине полуфабриката, восстановления структуры полуфабриката после механических обработок и т. п.

Методики производства кож разрабатывают научно-исследовательские организации и утверждает Минлегпром. Методики на разных предприятиях несколько различаются при выработке кож одного вида последовательностью операций, методами дубления и отделки.

Одной из важнейших задач совершенствования кожевенного производства является создание поточных линий, состоящих из проходной аппаратуры для операций, связанных с жидкостными обработками, и проходных машин, производящих механическую и физико-химическую обработку шкур.

Подготовительные процессы и операции

К основным подготовительным операциям относятся отмока, мездрение, золение, обезволашивание, распиливание по толщине, раскраивание, обеззоливание, мягчение, пикелевание, обезжиривание. Выполнение операций и их последовательность зависят от вида и назначения сырья. Так, для мелкого сырья и тонких шкур крупного рогатого скота операция распиливания по толщине не выполняется.

Отмока. Для приведения  шкуры в состояние, близкое к парному, ее промывают водой с добавлением ускорителей процесса (главным образом сульфида натрия и поверхностно-активных веществ). При отмоке из шкуры удаляются кровь, консервирующие вещества, водорастворимые белки.

шкуры в состояние, близкое к парному, ее промывают водой с добавлением ускорителей процесса (главным образом сульфида натрия и поверхностно-активных веществ). При отмоке из шкуры удаляются кровь, консервирующие вещества, водорастворимые белки.

Длительность отмоки зависит от вида сырья, метода консервирования, температуры и количества воды, количества добавленных химических веществ, интенсивности механических воздействий. Длительность отмоки мокросоленого сырья составляет 6 - 24 ч.

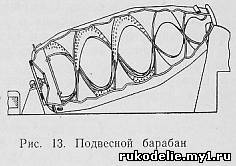

Отмоку проводят в чанах и баркасах, барабанах (рис. 13) и шнековых аппаратах. В чанах шкуры подвергаются отмоке в неподвижной жидкости, в баркасах жидкость перемешивается мешалкой, во вращающихся барабанах обеспечивается движение и жидкости, и шкур.

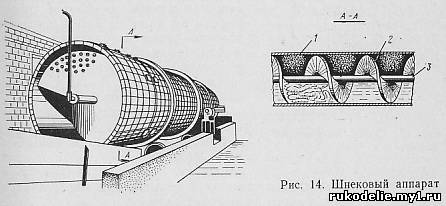

Наиболее эффективны  впервые разработанные в нашей стране шнековые аппараты. Шнековый аппарат (рис. 14) представляет собой горизонтально расположенный цилиндр 1, внутри которого имеется спиральная перегородка - шнек 2. По оси цилиндра проходит труба 3 для подачи рабочей жидкости. Шкуры в шнековом аппарате обрабатываются при повороте его на 120 - 130° попеременно в обоих направлениях. При повороте аппарата на 360° жидкость и полуфабрикат перемещаются из одной секции в другую, а из последней секции шкуры выгружаются. Применение шнековых аппаратов позволило ускорить процесс отмоки и совместить обработку с транспортированием полуфабриката. В настоящее время в подвесных барабанах и шнековых аппаратах проводится большинство процессов, связанных с воздействием жидкостей на полуфабрикат, причем все операции выполняются (в некоторых случаях до процесса дубления) без выгрузки полуфабриката из аппаратуры.

впервые разработанные в нашей стране шнековые аппараты. Шнековый аппарат (рис. 14) представляет собой горизонтально расположенный цилиндр 1, внутри которого имеется спиральная перегородка - шнек 2. По оси цилиндра проходит труба 3 для подачи рабочей жидкости. Шкуры в шнековом аппарате обрабатываются при повороте его на 120 - 130° попеременно в обоих направлениях. При повороте аппарата на 360° жидкость и полуфабрикат перемещаются из одной секции в другую, а из последней секции шкуры выгружаются. Применение шнековых аппаратов позволило ускорить процесс отмоки и совместить обработку с транспортированием полуфабриката. В настоящее время в подвесных барабанах и шнековых аппаратах проводится большинство процессов, связанных с воздействием жидкостей на полуфабрикат, причем все операции выполняются (в некоторых случаях до процесса дубления) без выгрузки полуфабриката из аппаратуры.

От правильного выполнения процесса отмоки зависит ход следующих процессов и качество кожи. При недостаточной отмоке кожи имеют повышенную жесткость и стяжку лицевого слоя. При длительной отмоке кожа приобретает рыхлость и отдушистость - отставание лицевого слоя от дермы.

Мездрение. В процессе  мездрения от дермы отделяют подкожную клетчатку - мездру. Первое мездрение иногда проводят после отмоки для удаления поверхностного слоя мездры, препятствующего прониканию в шкуру различных обрабатывающих составов. Второе мездрение проводят после золения. Операцию выполняют на мездрильной машине (рис. 15), основными частями которой являются ножевой 1 и транспортирующий 3 валы. На ножевом валу, вращающемся с частотой до 1500 мин-¹ закреплены спиральные ножи. При пропускании шкуры 4 между ножевым и прижимным валами 2 мездра отделяется от дермы. Перспективными являются проходные мездрильные машины.

мездрения от дермы отделяют подкожную клетчатку - мездру. Первое мездрение иногда проводят после отмоки для удаления поверхностного слоя мездры, препятствующего прониканию в шкуру различных обрабатывающих составов. Второе мездрение проводят после золения. Операцию выполняют на мездрильной машине (рис. 15), основными частями которой являются ножевой 1 и транспортирующий 3 валы. На ножевом валу, вращающемся с частотой до 1500 мин-¹ закреплены спиральные ножи. При пропускании шкуры 4 между ножевым и прижимным валами 2 мездра отделяется от дермы. Перспективными являются проходные мездрильные машины.

Сгонка шерсти. Ослабление связи волоса с дермой, достигнутое при обезволашивании и золении, позволяет легко удалить волос на машинах, сходных по конструкции с мездрильными. Различие их состоит лишь в том, что частота вращения ножевых валов шерстесгонных машин меньше и ножи на них затуплены.

При нарушении технологических режимов обезволашивания и золения на полуфабрикате обнаруживаются остатки волоса (подсед), грязи и продукты распада волосяных луковиц.

Чистку шкур производят на тех же машинах, что и сгонку шерсти. Применяются также агрегаты, на которых совмещены операции мездрения, сгонки шерсти и чистки лицевой поверхности. Механическая чистка лицевой поверхности иногда заменяется химической.

Полуфабрикат, полученный после удаления шерсти, называют гольем.

Обезволашивание и золение. На шкурах после отмоки имеются волос, эпидермис, остатки подкожной клетчатки, которые необходимо удалить. Обезволашивание заключается в химическом или ферментативном ослаблении связи волоса с дермой и последующем механическом удалении шерсти.

Золение обеспечивает изменение структуры дермы, удаление белков, присутствующих в коже наряду с коллагеном, набухание (нажор) и обезжиривание дермы. Зольная жидкость (зольник), как правило, содержит гидроксид кальция (гашеную известь) и сульфид натрия. Их концентрация и продолжительность золения зависят от характера сырья и его назначения.

Обезволашивание и золение осуществляют раздельно или совместно. При выработке кож для низа обуви процессы обезволашивания и золения совмещаются, т. е. проводят обезволашивающее золение. Шкуры в подвижной аппаратуре подвергают воздействию суспензии гидроксида кальция и сульфида натрия в течение 48 - 60 ч, после чего шерсть легко удаляется на машинах.

При выработке кож хромового дубления для верха обуви обычно проводят обезволашивание путем нанесения на бахтармяную сторону шкур растворов сульфида натрия и хлорида кальция или смеси гидроксида кальция и сульфида натрия (намази), пролежку в течение 4 - 16 ч и сгонку шерсти на машине. Затем проводят золение путем погружения шкуры в барабан или шнековый аппарат с зольной жидкостью. Продолжительность золения 6 - 20 ч в зависимости от массы шкур.

В настоящее время в производстве кож для верха обуви из шкур крупного рогатого скота повышенных развесов применяют обезволашивание со «сжиганием», т. е. растворением волоса в зольниках с повышенным содержанием сульфида натрия, а затем производят золение.

При выработке юфти после обезволашивающего золения проводят дополнительное золение карбонатом натрия, в результате чего происходит лучшее разрыхление дермы и большее ее набухание.

Овчины и в некоторых случаях шкуры крупного рогатого скота и свиные подвергают ферментативному обезволашиванию. На шкуры в барабанах воздействуют растворы сульфита натрия и кремнефторида натрия, содержащие ферменты. Процесс длится 20 - 22 ч. При ферментативном обезволашивании качество снятой шерсти выше, чем при других методах, меньше загрязнены сточные воды.

Нарушения технологических процессов обезволашивания и золения приводят к неполному снятию шерсти, сохранению подседа (коротких тонких волос), стяжке лицевого слоя и излишней рыхлости полуфабриката.

Распиливание по толщине. Распиливание заключается в снятии лишнего слоя голья. Верхний слой, имеющий натуральную лицевую поверхность, называют лицевым спилком, нижний слой - бахтармяным спилком. В настоящее время в связи с расширением использования шкур средних и тяжелых развесов повышенной толщины из бахтармяного спилка, как и из лицевого, вырабатывают кожи для верха и подкладки обуви, кожгалантерейных изделий. Распиливают как голье, так и кожи. Операция осуществляется на двоильно-ленточной распиловочной машине, рабочим инструментом которой является стальной ленточный бесконечный нож, двигающийся со скоростью до 30 м/с.

Раскраивание. Крупный полуфабрикат неудобен для обработки на кожевенном заводе, а при раскрое кож на обувных и кожгалантерейных фабриках возникают трудности в рациональном использовании разнородных по свойствам участков. В связи с этим голье или хромированный полуфабрикат подвергают раскраиванию (чепракованию).

В производстве кож для низа обуви голье или хромированный полуфабрикат разделяют на чепрак, полы и вороток из-за существенного различия в строении топографических участков шкуры. В производстве кож для верха обуви из шкур крупного рогатого скота повышенных развесов голье или полуфабрикат разрезают на половинки или отрезают вороток и затем оставшуюся часть разрезают на половинки. Иногда воротки отрезают в сырье.

Механические операции подготовительного этапа производства кожи существенно влияют на ее свойства.

Неправильное мездрение приводит к появлению выхватов и царапин на бахтармяной стороне и лицевой поверхности кожи. При использовании плохо заточенных и зазубренных ножей на волососгонных и чистильных машинах возникают царапины, подрези, ломкость лицевого слоя. Плохая подготовка голья или неправильная регулировка распиловочной машины ведет к появлению полос, выхватов, волнообразного распила, утолщению одного из слоев и утонению второго и т. д.

Обеззоливание. Золеное голье содержит в свободном и частично в связанном состоянии гидроксид кальция и сульфид натрия. Наличие щелочи в голье препятствует нормальному проведению последующих процессов, а также повышает жесткость кожи и способствует появлению известковых пятен.

Сначала голье промывают водой для удаления несвязанного гидроксида кальция и щелочи. Затем голье обеззоливают сульфатом аммония. Промывку и обеззоливание осуществляют обычно в подвесном барабане. Длительность обработки зависит от вида исходного сырья и составляет 0,5 - 6 ч. При неполном удалении гидроксида кальция из голья кожа имеет ломкую и сухую лицевую поверхность.

Мягчение. При выработке кож для верха обуви, а также перчаточных кож, голье после обеззоливания мягчат, т. е. обрабатывают ферментными препаратами.

Для мягчения используют протеолитические ферменты - специфические белковые вещества, вырабатываемые животными или растительными организмами.

Под действием протеолитических ферментов удаляются продукты распада белков (например, кератоза, образующаяся при воздействии на кератин зольных жидкостей), растворяются и удаляются остатки эпидермиса и межволоконные вещества. Наиболее важно то, что в результате мягчения разрыхляется структура голья, что облегчает проникание дубящих веществ в голье и повышает мягкость кожи.

Ферменты в процессе мягчения играют роль катализаторов. Чаще всего применяют препарат из поджелудочной железы крупного рогатого скота (панкреатин) или ферменты микробного происхождения (например, протосубтилин ЗГх).

Продолжительность мягчения, выполняемого в подвижной аппаратуре, зависит от вида и назначения сырья, рН и температуры раствора, механических воздействий (частота вращения аппарата) и составляет 0,25-3 ч. После мягчения голье промывается для прекращения действия ферментов.

Пикелевание. Голью, дубление которого проводится минеральными солями, необходимо придать кислые свойства, т. е. снизить его рН с 7,5 - 8 до 4 без набухания (нажора). В кислом растворе голье набухает. Чтобы избежать набухания, к раствору серной или других кислот добавляют хлорид натрия (50 - 80 г/л). Раствор кислоты с солью называют пикелем. Под действием пикеля происходит окончательное обеззоливание голья, частичное его обезвоживание (на 10 - 15%), некоторое разрыхление дермы. Обезвоживание голья сопровождается увеличением расстояний между пучками волокон коллагена, что повышает проницаемость в голье дубящих растворов. Длительность пикелевания зависит от концентрации кислоты в растворе, температуры раствора, частоты вращения подвесного барабана и составляет 0,25 - 6 ч. Увеличение продолжительности пикелевания и температуры пикеля приводит к большему разрыхлению структуры и получению более тягучих и мягких кож.

При необходимости упрочнения тонких кож (шеврет, сходы для низа обуви, полы из тощего сырья для верха обуви) пикелевание заменяют солеванием, т. е. обработкой голья растворами обезвоживающих солей (сульфата аммония и натрия, хлорида натрия). При относительно высокой концентрации солей солевание вызывает обезвоживание и увеличение проницаемости голья, а следовательно, повышение толщины готовых кож.

Обезжиривание. При переработке сырья, содержащего большое количество жира (свиных шкур, овчины и др.), голье обезжиривается поверхностно-активными моющими веществами или их смесями с органическими растворителями. Обезжиривание свиного сырья обычно осуществляют после отмоки, совмещают обезжиривание с пикелеванием или солеванием, а иногда проводят после мягчения.

Подготовительные процессы чаще всего выполняют в одном барабане, последовательно меняя обрабатывающие растворы.